Aplicaciones de tecnologías de vapor en la industria más sostenibles

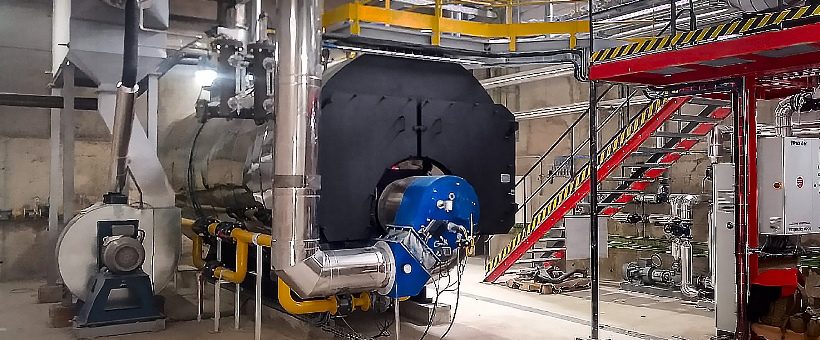

Aplicaciones de tecnologías de vapor en la industria, enfocadas a la eficiencia energética y adaptadas a la limitación de emisiones atmosféricas. El vapor se utiliza ampliamente como medio para suministrar energía a los procesos industriales, un reto para las salas de calderas , que están llamadas a utilizar tecnologías de vapor cada vez más sostenibles para adaptarse a las regulaciones ambientales que limitan las emisiones atmosféricas generadas por los diferentes combustibles utilizados en las fases de producción.

Esto exige la optimización de las plantas industriales con el fin de lograr un funcionamiento eficiente y que, al mismo tiempo, operen de manera segura y confiable.

De forma general, los sistemas de vapor y calderas industriales representan alrededor del 30% del uso de energía de la industria manufacturera y no son pocas las compañías que utilizan los sistemas de vapor como combustible. Este es por ejemplo el caso de los sistemas de calentamiento, limpieza, atomización, esterilización y otros.

Aplicaciones de tecnología de vapor en la industria

De forma general, los sistemas de vapor y calderas industriales representan alrededor del 30% del uso de energía de la industria manufacturera y no son pocas las compañías que utilizan los sistemas de vapor como combustible. Este es por ejemplo el caso de los sistemas de calentamiento, limpieza, atomización, esterilización y otros.

- Procesamiento alimentario

- Industria agropecuaria

- Sector químico

- Industria del papel

- Industria textil

- Materiales de construcción (hormigón, vidrio, arcilla…)

- Sector servicios

- Calor en hoteles, hospitales y lavanderías

El punto de partida para la optimización de una planta mediante las aplicaciones de tecnología de vapor en la industria es el análisis de la situación de los equipos individualmente y la instalación en conjunto para poner en marcha planes de eficiencia energética y ahorro de costes mediante el control y el uso eficiente del vapor, ya que las aplicaciones de tecnologías de vapor actualizadas en la industria, reemplazan equipos obsoletos y permiten automatizar los sistemas de vapor industrial.

El proceso de mejora y ahorro de energía empieza básicamente en las calderas de generación de vapor y continúa con la distribución del vapor, los sistemas de recuperación del calor y el uso final de vapor. Si bien es evidente que la utilización de calderas y quemadores más eficientes genera ahorros de energía, la optimización de todo el sistema de vapor, teniendo en cuenta válvulas, así como instrumentación y equipos de control, lo que permite generar ahorros de energía de mayor calado.

Tecnología de vapor adaptada y ecológica

Durante los últimos años la innovación en tecnologías de combustión ha hecho posible desarrollar quemadores con emisiones inferiores incluso a las exigencias ambientales planteadas por la nueva normativa europea, asegura Iñigo Béjar, CEO de E&M Combustión, al mismo tiempo que las inversiones para alcanzar un ahorro energético a través de mejoras en el mantenimiento y mejoras de bajo coste en los sistemas de vapor, resultan sencillas, implementando tecnologías actualizadas, reemplazando equipos obsoletos y automatizando los sistemas de vapor industrial, por no mencionar los repuestos industriales de vapor para que las centrales térmicas no paren.

Apostar por la sostenibilidad es una oportunidad competitiva para las empresas, que permite ahorrar energía y mejorar los ratios de rentabilidad de la planta. Nuestro departamento de Ingeniería Térmica y de Combustión y nuestros técnicos a pie de planta, nos revelan las numerosas oportunidades de mejora en los sistemas de vapor que propician una mayor eficiencia energética de las plantas.

Así, la sostenibilidad en las aplicaciones de tecnologías de vapor en la industria se centrará en la eficiencia del sistema y la optimización de los sistemas de vapor industrial.

Están claramente identificadas desde hace tiempo las oportunidades para la mejora de la eficiencia energética en los sistemas de vapor para minimizar costes y elevar el potencial de eficiencia. Si hasta ahora este potencial no se ha explotado de forma exhaustiva se debe a diferentes causas de organización, prioridades corporativas sobre la producción en lugar del mantenimiento e incluso la falta de normativa clara e incentivadora y la incertidumbre sobre la adopción de nuevas tecnologías o nuevos combustibles.

Sin embargo, muchas de las medidas de optimización de los sistemas de vapor implican también mejores prácticas operativas y de mantenimiento dentro de la mejora continua en las empresas y garantizan que los ahorros de energía sean sostenibles en el tiempo.

- Publicado el 22/08/2022